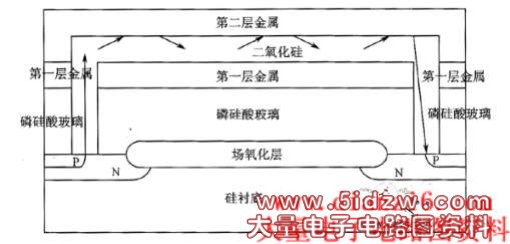

与标准CMOS工艺兼容的金属间氧化层光波导,利用CMOS工艺中的一层金属和二层金属间的氧化层作为光波导芯 层,第一层金属作为光波导下包层,二层金属作为光波导上包层。如图1所示,利用有源区与阱间的pn结作为发光 二极管,二氧化硅覆盖在pn结上。发光二极管发出的光直接耦合进入金属间氧化层光波导,实现发光二极管与光 波导的集成,利用有源区与阱间的pn结作为光探测器,二氧化硅覆盖在pn结上。光波导将光直接耦合到光探测器 ,实现光探测器与光波导(110)的集成。

图1 金属间氧化物光波导结构

金属间氧化层光波导的材料和工艺均与标准CMOS工艺流程兼容,因此制作步骤与标准CM0S工艺流程相同,具体 步骤如下。

(1)有源区和阱结构的制作:由于光发射器和光探测器都是由有源区和阱结构构成,所以制作的第一步是制作 有源区和阱结构。首先在已经清洁过的硅表面,将不需作为阱结构的部分用氧化硅层覆盖保护。然后将磷元素注 入没有被氧化硅层覆盖的衬底,从而形成N型阱区。最后在N型阱区上生长一层薄氧化层。根据掩模版,在有源区处再注入磷元素形成P+有源区。

(2)场氧化隔离层的制作:场氧化隔离层用来隔离不同作用的有源区。在已做好阱结构和有源区的硅表面生长一层薄的二氧化硅层(大约20~60 nm)。然后在有源区部分生长一层厚的氮化硅保护层(大约200 nm)。氮化硅层的目的是保护有源区避免受到氧化。对整个硅片进行氧化,在没有氮化硅保护层的区域生长一层厚的氧化硅隔离层(大约900 nm)厚。最后除去氮化硅保护层,完成场氧化层的制作。

(3)淀积磷硅酸玻璃层:在CMOS工艺中,主要的制作对象是NMOS和PMOS管,因此在淀积磷硅酸玻璃层时需要用到制造MOS管的工艺。首先在已经做好氧化层隔离和阱结构的硅芯片上,生长一层薄的二氧化硅层。然后对有源区MOS管栅极区域进行阈值校准注入。主要是调整MOS管沟道杂质浓度,达到校准MOS管开启阈值的目的。接着除去栅极区域以外的二氧化硅层。在栅极二氧化硅层上淀积多晶硅。对阱结构中将要制作MOS管的源、漏区域进行N型注入和P型注入,形成NMOS和PMOS管的源、漏极。在MOS管栅极侧面淀积栅极氧化物保护墙(Oxide Spacer)。主要目的是调整沟道有效长度。在MOS管栅极、源极、漏极上淀积硅化物,增强MOS管各极的导电性。最后淀积PSG层。在需要与金属连接的区域腐蚀出接触孔(Contact Holes)。接触孔的目的是可以使MOS管各极与金属线相连。但是,当用金属间氧化物做光波导时,接触孔的目的是为了光源和光探测器能够和光波导直接耦合。

(4)一层金属层的制作:由于金属铝的折射率比二氧化硅折射率大,金属铝是用做氧化层光波导包层的理想材料。在制作金属层时,将铝材料淀积到接触孔中和需要制作光波导的区域,作为光波导的下包层。

(5)氧化物淀积:在已经做好的一层金属上淀积二氧化硅,作为光波导的芯层。

(6)二层金属层的制作:在二氧化硅上将铝材料淀积到需要制作光波导的区域,作为光波导的上包层。这样,二层金属与一层金属形成光波导的上、下包层。

从上述的光波导的制作过程可以看出,这种金属间氧化物光波导完全用CMOS工艺制作而成,无须更改CMOS工艺中的任何工序和材料,可以在生产厂商(Foundry)的工艺流水线上与CMOS集成电路一同制造,真正实现了光电子与微电子的集成。在金属间氧化物光波导中,光波导芯层的是二氧化硅材料,折射率为1.37;光波导上、下包层都是金属铝材料,折射率为1.39。因此,这种光波导中的芯层和包层的材料特性与标准光波导模型类似,所以可以得到较高的传输效率,从而为实现硅基单片光电子集成回路提供了可行性。

欢迎转载,信息来源www.5idzw.com(www.5idzw.com)

,金属间光波导