高速HDI电路板设计过程的考虑

摘 要:高密度互连(HDI)印制电路板现今正逐步得到广泛应用。传统的HDI电路板应用于便携式产品和半导体封装两类产品中。该文将专注于HDI快速成长的第三类应用:高速工业系统应用,这类应用于电信、计算机系统的印制电路板不同于前述两类的地方在于:PCB板面尺寸大、关注重点是电气性能,而且导线的挑战在于非常复杂的PBGA和CCGA的封装。

对设计人员而言,首先要注意的是不顾设计最好的意图而设计高速系统,需要了解在系统中如何使用材料来满足物理器件的性能指标。PCB的材质选择、层叠结构和设计规则将影响电气性能(比如:特性阻抗、串扰和信号调节)。器件密度也将显示出PCB布线规则、设计规范、材质选用和微孔结构选择的功能。埋、盲孔对那些复杂的、多次积层的电路板而言是简单的结构。相比材质的稳定性、板面处理和设计规则而言,组装过程的问题会在电路测试中得到确认。

关键词:高密度互连 特性阻抗 串扰 设计规则 埋孔 盲孔 背胶铜箔 低压差分信号 突破模式 信号完整性

1 .引言: HDI的三类典型应用平台

HDI产品的分类是由于近期HDI的发展及其产品的强劲需求而决定。移动通信公司以及他们的供应商在这个领域扮演了先锋作用并确定了许多标准。相应的,产品的需求也促使批量生产的技术局限发生改变,价格也变的更实惠。日本的消费类产业已经在HDI产品方面走在了前面。计算机与网络界还没有感受到HDI技术脚步走近的强大压力,但由于元件密度的增长,很快他们将面临这样的压力并启用HDI技术。鉴于不断缩小的间距和不断增长的I/O数,在倒装芯片封装上使用HDI基板的优点是非常明显的。

HDI技术可分为几种技术类型。HDI产品的主要驱动力是来自移动通信产品,高端的计算机产品和封装用基板。这几类产品在技术上的需求是完全不同的,因此HDI技术不是一种,而是有数种,具体分类如下:

小型化用HDI产品

高密度基板和细分功能用HDI产品

高层数HDI产品

1.1 小型化HDI产品

HDI产品小型化最初是指成品尺寸和重量的缩减,这是通过自身的布线密度设计以及使用新的诸如uBGAs这样的高密度器件来实现。在大多数情况下,即使产品价格保持稳定或下滑,其功能却不断增强。内部互连采用埋孔工艺结构的主要是6层或者8层板。产品其它特性则包括如下一些:采用10mil的焊盘,3-5mil的过孔,大部分采用4mil 的线宽/线距,板厚也控制在40mil以内,采用FR4或具有高的Tg.(160 ℃)的FR4 基材。图1-1描述HDI的基本结构和主要设计规则。

该技术是在HDI技术中处于领先地位。密度设计提供了较小尺寸和较高的密度,其中就包括了uBGA或倒装芯片的引脚。

Fig1-1 消费类产品的小型化

1.2 高密度基板HDI产品

高密度基板的HDI板主要集中在4层或6层板,层间以埋孔实现互连,其中至少两层有微孔。其目的是满足倒装芯片高密度I/O数增加的需求。该技术很快将会与HDI融合从而实现产品小型化。图1-2描述了典型的基板结构。

该技术适用于倒装芯片或者邦定用基板,微孔工艺为高密度倒装芯片提供了足够的间距,即使2+2结构的HDI 产品也需要用到该技术。

Fig 1-2 封装用的高密度IC基板

1.3 高层数HDI产品

高层数HDI板通常是第1层到第2层或第1层到第3层有激光钻孔的传统多层板。采用必须的顺序叠层工艺,在玻璃增强材料上进行微孔加工是另一特点。该技术的目的是预留足够的元件空间以确保要求的阻抗水平。图1-3描述了该类典型的多层板结构。

该技术适用于拥有高I/O数或细间距元件的高层数HDI板,埋孔工艺在该类产品中并非是必要工艺,微孔工艺的目的仅仅在于形成高密度器件(如高I/O元件、uBGA)间的间距,HDI产品的介电材料可以是背胶铜箔(RCF)或者半固化片(prepreg)。

Fig 1-3 高性能产品的高层数板

2. 高性能产品平台

高性能HDI产品的发展有5个主要驱动因素必须予以考虑,这几个因素相互交替作用。这些因素分别是:

电路(信号完整性)

元件

基材

叠层与设计规则

组装过程的考虑

设计这种带微孔的印制电路板是非常复杂的任务,虽然电路由于考虑了信号完整性显得极为重要的,但是成本的因素也不容忽视。基于此,实际操作中必须考虑折中的方案。

2.1 电路(信号完整性)考虑

实际电路的性能因信号上升时间的不同而有所差别,由于这些面积较大、性能要求较高的HDI板处理的是高速的计算机总线或电信信号,它们对于噪声和信号反射非常敏感。以下5个最本质的特性可描述出信号的敏感度:

特性阻抗

低压差分信号(LVDS)

信号衰减

噪音敏感度

串音干扰

信号完整性因素

单端的微带线、带状线、共面和差分信号的特性阻抗是由基材的介电常数、板厚、层叠结构、设计规则共同决定的。信号的衰减是材料的介电损耗、设计规则和线路长度共同作用的结果。包括串扰在内的各种噪音如: 地平面反弹噪声(ground bounce) ,开关噪声(switching noise),电源峰值噪声(Power supply spikes)等,则是由板的叠层结构确定的电源耦合、地层、设计规则和原材料特性共同作用的结果。

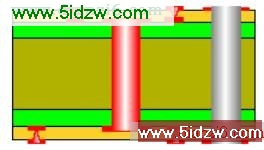

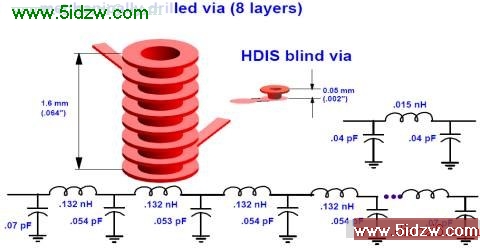

改善高速信号板的信号完整性的一个主要目标就是降低电感。低电感值的SMT 焊盘通常是那些没有走线或采用 VIP (Via-in-pad)工艺的焊盘。图2-1说明一个微孔的电感和电容值仅是一个标准通孔的十分之一左右。

Fig2-1 通孔与微孔的电气性能比较

2.2 元件的考虑

高I/O数、细间距的BGA和uBGA技术日新月异,这些技术的普遍使用正是微孔工艺在这些面积较大的多层板中得到广泛采用的重要原因。即使器件采用更精细的1.0或0.8mm的间距,由于I/O数量的不断增加,元件依然很大,这就增加信号线布线的难度。一些大而复杂的BGA就通过采用共熔(co-fired)陶瓷基板来解决这些问题,如果一边的陶瓷快接近32-34mm的时候,焊料柱将替代焊料球。如下因素将影响设计:

SMT间距

,高速HDI电路板设计过程的考虑(推荐)